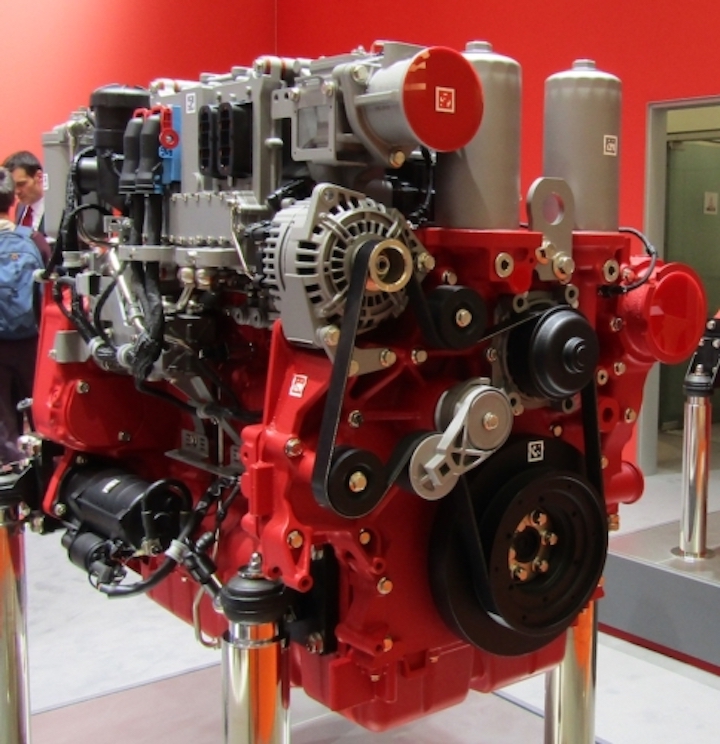

Dunque, oggi sui motori diesel i noti componenti fissi - basamento, testata, coppa, collettore di scarico, compressore, intercooler - e mobili - pistone, biella, albero motore e a camme, distribuzione, pompa d'iniezione, iniettore, volano, valvole, pompa dell'olio, ecc. - sono affiancati da ulteriori dispositivi innovativi. Tra questi, spiccano le Electronic Control Unit (ECU) per la gestione dell'iniezione in funzione delle condizioni operative, i sistemi di post trattamento (ATS) dei gas di scarico per la riduzione delle emissioni e i dispositivi telematici per il monitoraggio dei propulsori da remoto.

Inoltre, negli ultimi tempi accanto ai motori tradizionali compaiono modelli che utilizzano combustibili alternativi al gasolio per generare energia meccanica o che sono abbinati ad unità elettriche. Queste ultime fungono sia da generatori sia da motori veri e propri aumentando la potenza erogata complessivamente dai sistemi.

I motori agricoli tra passato e presente

I propulsori diesel a due tempi sono stati i primi ad equipaggiare i trattori negli anni '20 per essere poi sostituiti da modelli a quattro tempi. In tali motori, l'aria contenente il comburente (ossigeno) entra nel cilindro attraverso la valvola di aspirazione per effetto del movimento discendente del pistone ed è poi oggetto di compressione quando il pistone inverte il senso del moto. L'aria raggiunge così le elevate temperature necessarie per innescare la combustione della miscela di comburente e combustibile, introdotto nella camera mediante un iniettore.Alla combustione segue l'espansione che provoca il movimento verso il basso del pistone - collegato all'albero motore tramite una biella - e quindi l'erogazione di energia meccanica all'albero motore. Il ciclo termina con lo scarico, che prevede la fuoriuscita dei gas dal cilindro attraverso la valvola di scarico.

Nel corso degli anni, gli sforzi dei costruttori di propulsori diesel agricoli e non hanno portato allo sviluppo di pompe di iniezione in linea (a pistoni multipli, uno per ogni cilindro) o rotative (a pistone singolo, con distributore rotante per l'alimentazione dei cilindri), capaci di funzionare correttamente ad alta pressione, e al miglioramento degli iniettori, installati a valle delle pompe.

A seconda del tipo di iniezione (indiretta o diretta), gli iniettori - attivi a pressioni di 100-250 bar - nebulizzano il gasolio in una precamera sopra la testata del cilindro o direttamente nella camera di combustione ricavata nella testata. In quest'ultimo caso, il sistema di alimentazione deve operare a pressioni più alte.

Motore diesel Deutz TCD 9.0

Dispositivo piuttosto utile presente sui motori dei trattori a partire dagli anni '70 è il sistema di sovralimentazione con turbocompressore, che permette di immettere una quantità di aria superiore nel cilindro e quindi garantire un'iniezione di gasolio maggiore a parità di cilindrata, aumentando la potenza erogata. Il turbocompressore basa il proprio funzionamento su una turbina, che ruota grazie all'energia dei gas di scarico e aziona il compressore, incaricato di aspirare l'aria dal filtro e inviarla in pressione ai cilindri.

Dal lavoro di ricerca condotto sul sistema di sovralimentazione sono nate le turbine a geometria variabile e i turbocompressori a più stadi.

Nell'evoluzione dei propulsori diesel, segna un punto di svolta l'introduzione del dispositivo common rail, che separa la pressurizzazione del combustibile dalla gestione dell'iniezione diretta e sfrutta una pompa ad alta pressione, un condotto comune di accumulo del combustibile, iniettori a comando elettronico e una centralina ECU per immettere il combustibile tramite diverse iniezioni sequenziali, eseguite a distanza di pochi millisecondi una dall'altra. Ne deriva un'aumento dell'efficienza di combustione.

La gestione elettronica dell'iniezione rende possibile anche l'implementazione della funzione power boost, che consente di ottenere un incremento della potenza rispetto a quella nominale per brevi periodi o un decremento della stessa per lunghi periodi, immettendo un maggiore o un minore flusso di combustibile. L'elettronica e la sensoristica sono oggi indispensabili per aumentare le prestazioni dei propulsori.

Emissioni, minime con le soluzioni Stage V

Al momento il principale obiettivo delle aziende costruttrici è sviluppare modelli conformi allo standard Stage V, che - previsto dal Regolamento 1628/2016 - impone determinati limiti di emissioni per i motori off-road introdotti sul mercato europeo. La normativa Ue per l'immissione sul mercato di propulsori di ogni classe - inclusi quelli con potenze inferiori ai 26 cavalli e superiori ai 760 cavalli - è applicata a partire dal primo gennaio 2019.Tuttavia, la data di applicazione del Regolamento è spostata al primo gennaio 2020 per i motori con potenze da 75 a 175 cavalli, su cui l'aggiunta degli ATS necessari per la riduzione delle emissioni inquinanti comporta un aumento dell'ingombro. Propulsori meno compatti risultano meno adatti ad equipaggiare i trattori specializzati e quindi occorre più tempo per progettare modelli da 75-175 cavalli che rispettino lo Stage V senza occupare troppo spazio sotto al cofano.

Oltre a prevedere la riduzione del Particulate Matter PM (- 40%) e del Particulate Number PN (numero di particelle emesse), lo standard stabilisce determinati limiti per le emissioni di monossido di carbonio (CO), idrocarburi incombusti (HC) e ossidi di azoto (NOx). Per diminuire le emissioni, è fondamentale migliorare la combustione utilizzando combustibili più raffinati con basso tenore di zolfo, aggiungendo eventuali additivi e adottando motori common rail con elevate pressioni di esercizio (2mila bar).

Inoltre, è necessario intervenire direttamente sui gas di scarico rimuovendo CO, HC, NOx e PM con appositi sistemi. Nel dettaglio, il DOC (Diesel Oxidation Catalyst) accelera la trasformazione di CO - combinato con ossigeno - in CO2 e vapore acqueo da un parte, cattura gli HC e gli idrocarburi aromatici dall'altra riducendo anche il PM più fine.

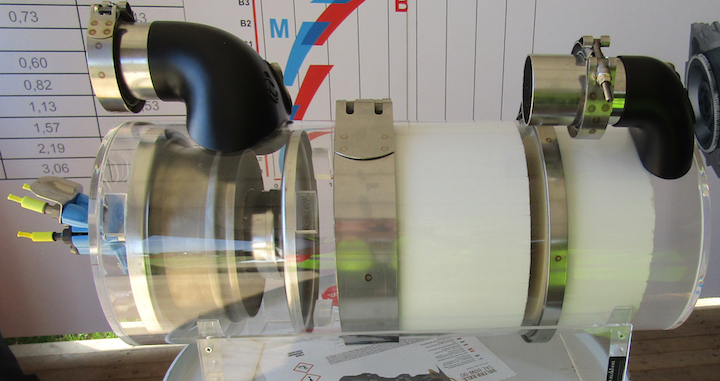

Sistema SCR del Gruppo AGCO

Per la rimozione degli NOx, entrano in gioco i sistemi EGR (Exhaust Gas Recirculation) ed SCR (Selective Catalytic Reduction). Il primo esegue il ricircolo di una parte (15-20%) dei gas di scarico nella camera di combustione, mentre il secondo rende possibile l'aggiunta di una soluzione acquosa con il 32-35% di urea (AdBlue) ai gas di scarico. L'SCR - che inietta urea sulla base delle indicazioni fornite da una centralina per il controllo degli NOx - richiede dunque un serbatoio e una pompa dedicati alla soluzione di urea.

Infine, il DPF (Diesel Particulate Filter) trattiene le particelle di PM, che - emesse in gran quantità quando il motore opera ad un livello di carico basso - possono intasare il filtro. Il PM rimasto sul DPF viene bruciato dal gasolio iniettato nel corso della rigenerazione, che inizia in automatico grazie a un sistema di gestione della temperatura dei gas e del tempo di iniezione del gasolio.

Un dispositivo di filtraggio del particolato è presente in tutte le proposte Stage V delle varie case. Le tecnologie combinate per l'adeguamento allo standard descritte qui sono state seguite da altre soluzioni, messe in mostra alle ultime edizioni di Eima, del Sima e del Bauma, fiera dedicata anche ai motori off-road.

Se Kubota si affida al pacchetto di post-trattamento DPF+SCR per omologare i motori a quattro cilindri V5009 da 5 litri, 177 cavalli e V4309 da 4.3 litri, 115 cavalli in Stage V, FPT Industrial ricorre alla tecnologia HI-eSCR2 (con sistema di filtrazione integrato sull'SCR SCRonFilter) e alla combinazione ecEGR+DOC+DPF per adeguare rispettivamente i quattro cilindri F36 da 3.6 litri, 143 cavalli e F34 da 3.4 litri, 75 cavalli.

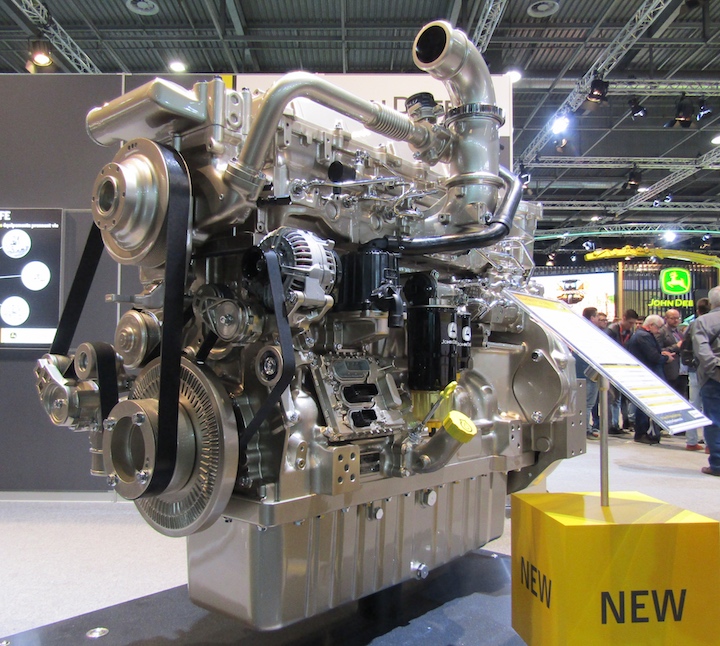

Motore John Deere PowerTech PSS Stage V

Ulteriori esempi di propulsori Stage V sono i modelli di Kohler, JCB e John Deere Power Systems. La casa del Cervo ha scelto di utilizzare i sistemi EGR+SCR+DOC+DPF (senza rigenerazione) per omologare i propri motori con potenze comprese tra 48 e 670 cavalli. I nuovi Yanmar 4Tn101 (da 140 cavalli) e 4Tn107 (da 210 cavalli), invece, possono contare sul pacchetto di aftertreatment DOC+DPF+SCR.

Propulsori sempre più smart

Il contenimento delle emissioni inquinanti non è l'unica sfida da affrontare in ambito motoristico: oggi conta molto anche aumentare la produttività e ridurre i tempi di inattività. Perciò, alcuni costruttori scommettono sull'Internet of Things e producono motori connessi, dotati di sistemi telematici. Questi tool permettono la trasmissione dei dati in remoto, semplificando il monitoraggio delle unità di potenza e delle macchine, ottimizzando la diagnosi dei problemi e migliorando la gestione della manutenzione.Un sistema telematico interessante è il kit di FPT Industrial, che - facile da installare - raccoglie le informazioni relative ai parametri del motore tramite la porta OBD (On-Board Diagnostic) e le invia mediante connessione GSM ad un archivio cloud centralizzato. Gli utenti possono così tenere sempre d'occhio il carico, i livelli del fluido, le ore di lavoro, la posizione Gps e i promemoria dei servizi, pianificando al meglio gli intervalli di manutenzione e rilevando in anticipo malfunzionamenti del propulsore.

Kit telematico FPT Industrial per motori connessi

Anche Volvo Penta AB sta lavorando sulla connettività dei motori agricoli per offrire ad agricoltori e contoterzisti la possibilità di controllare i parametri di funzionamento da pc, tablet o smartphone e - sulla base di questi - implementare la manutenzione predittiva.

Combustibili alternativi: validi anche nel segmento off-road

La crescente attenzione alla sostenibilità ambientale delle motorizzazioni spinge le aziende ad adottare una strategia multi-fuel, investendo sia nei propulsori alimentati a gasolio sia in quelli NG (gas naturale) e GPL (gas di petrolio liquefatto). Con costi totali di proprietà competitivi, i motori NG sfruttano la combustione stechiometrica per generare potenza, presentando un'affidabilità paragonabile a quella dei modelli tradizionali, ma emissioni di CO2 inferiori (vicine allo zero).Tra i propulsori ad alimentazione alternativa progettati espressamente per il montaggio su trattrici agricole, si segnalano il quattro cilindri Deutz TCD 3.6 a gas naturale e il 6 cilindri FPT NEF a metano. Il motore tedesco può contare su bobine (al posto di iniettori) per l'immissione del gas, cilindri e pistoni modificati per l'erogazione di oltre 140 cavalli di potenza, mentre quello concepito a Torino si basa su un'avanzata tecnologia di combustione per fornire 180 cavalli sul concept di trattore New Holland Methane Power.

Motore FPT NEF a metano sul concept New Holland Methane Power

Deutz punta anche su propulsori GPL, come dimostra il lancio al Bauma 2019 dei modelli G2.2-G2.9, derivanti dai TCD 2.2-TCD 2.9 e ideali per applicazioni di movimentazione dei materiali. In mostra a Monaco anche i nuovi Yanmar Tn88G - Tn98G, motori da 60-86 cavalli alimentati a GPL derivanti da modelli diesel, e i policarburanti Kubota serie WG. Questi sono propulsori a 3 e 4 cilindri che - tramite la combustione di GPL, metano o benzina - forniscono potenze comprese tra 25 e 62 cavalli.

Il futuro dei trattori è ibrido?

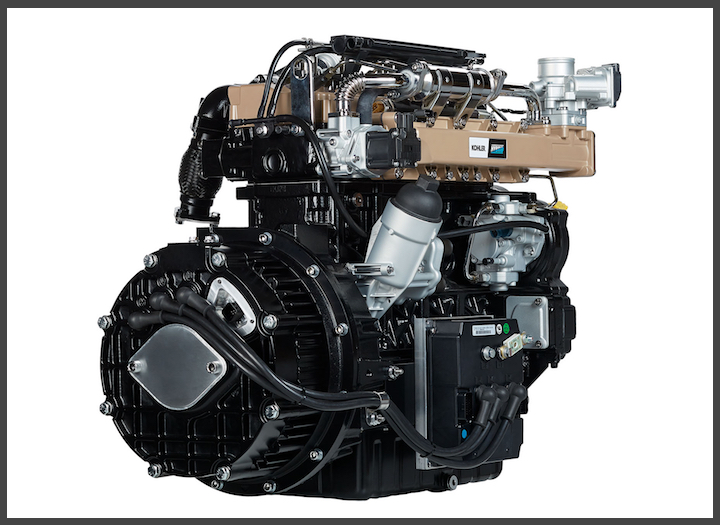

A fianco delle motorizzazioni ad alimentazione alternativa, stanno muovendo i primi passi nel settore agricolo anche soluzioni ibride che generano potenza combinando un'unità meccanica con una elettrica e rispettano lo Stage V senza richiedere sistemi di post trattamento dei gas di scarico. Di fatto, i costruttori hanno trovato il modo di far lavorare insieme un propulsore diesel ed uno elettrico in modo efficiente.Un esempio di sistema ibrido è Kohler K-HEM (Kohler Hybrid Energy Module), capace di garantire oltre 40 cavalli grazie all'unione del tre cilindri KDW 1003 Stage V da 25 cavalli con un'unità elettrica da 48 volt. Quest'ultima opera come motore ausiliare offrendo 20 cavalli di picco (12 in continuo) o come generatore recuperando energia dalla trasmissione in fase di frenata, di scarico e dal KDW quando le richieste di potenza sono basse. L'energia accumulata nelle batterie serve per fornire più potenza in un momento successivo.

Sistema ibrido Kohler K-HEM

Una piattaforma diesel-elettrica è già stata implementata sul prototipo di trattore Carraro Ibrido. Sviluppato in collaborazione con 4e consulting ed esposto ad Eima 2018, il sistema con architettura ibrida prevede un motore elettrico posizionato tra il propulsore diesel e la trasmissione meccanica. I due motori possono essere usati simultaneamente oppure alternativamente. In mostra a Bologna anche i sistemi ibrido ed elettrico E-Deutz, ora installati su due telescopici di Manitou.

Sono al lavoro su soluzioni ibride pure Kubota, che ha portato al Bauma 2019 la seconda generazione del suo concept, e Volvo Penta, che ha intenzione di integrare una driveline elettrica all'interno del proprio portfolio a partire dal 2021.